發布時間:2020-06-18 15:08:17 中國物流與(yu) 采購網

關注华体会登录界面

關注华体会登录界面

2020全球疫情,直接帶來市場需求的不確定性和勞動力供給的不穩定性。麵對不確定性的疊加,傳(chuan) 統預算模式下,采用二維碼導引的AGV方案,回報周期長,方案無彈性,已經不是一個(ge) 好的選擇。

DHL未雨綢繆。2019年已經與(yu) 靈動科技合作,在香港投產(chan) 了亞(ya) 洲第一個(ge) AMR項目,服務全球最大的手機企業(ye) 。

2020年,DHL進一步深化與(yu) 靈動科技的合作,通過靈動科技V-AMR的人機協同方案,實現“Pic2Go”創新模式。整體(ti) 方案部署周期短,業(ye) 務柔性高,ROI即時可見。上線當月,發貨總效率提高了38%,發貨包材成本降低了20%,同時由於(yu) 貨物總體(ti) 積減少,拋貨運輸成本降低了15% 。

目前,靈動科技已經成功服務了沃爾瑪、順豐(feng) DHL、TCL 5G智慧工廠、京東(dong) 、伊藤忠、優(you) 衣庫等眾(zhong) 多行業(ye) 頭部企業(ye) ,具備全球化服務能力,成為(wei) 全球AMR行業(ye) 的TOP4企業(ye) ,同時也是亞(ya) 洲唯一具備規模化商業(ye) 落地能力的V-AMR解決(jue) 方案供應商。

Pic2GO流程再造,發貨時間減半

業(ye) 內(nei) 熟知,傳(chuan) 統倉(cang) 庫發貨一般執行“總揀-分揀-包裝”的串行作業(ye) 邏輯,即上述三個(ge) 環節循序而行,依次推進。而為(wei) 了避免出錯,傳(chuan) 統發貨作業(ye) 流程,每一環節往往都要增設校驗以確保準確交接。

而這,不可避免造成倉(cang) 庫發貨中“流程繁複”、“任務割裂”、“錯誤率高”等問題。同時,由於(yu) 增設校驗而帶來的浪費也較常見,例如場地空間浪費、人力和設備使用浪費、包裝耗材浪費等。

此外,串行發貨作業(ye) 的更大弊端還在於(yu) ,一旦三個(ge) 主要環節之間效率不一致,低效環節的“瓶頸”製約作用特別明顯,導致忙的忙、閑的閑,整體(ti) 效率堪憂。

以上海臨(lin) 港順豐(feng) DHL某汽配售後倉(cang) 庫為(wei) 例,該倉(cang) 庫中形狀各異的汽車零配件出庫前,均需加以個(ge) 性化包裝。而倉(cang) 管員的裝箱水平和訂單中貨物的種類及體(ti) 積的豐(feng) 富度,以及包裝箱種類的複雜度呈負相關(guan) ,即,倉(cang) 管員處理訂單中的貨物種類越多、貨物體(ti) 積差異越大、可選包裝箱種類越多時,最終的裝箱水平越低,諸如裝載率低、使用箱型不經濟、包裝不合理導致的貨物破損等問題,屢見不鮮。

基於(yu) 此,要想優(you) 化該汽配售後倉(cang) 庫的供應鏈效率,改變其低效的出貨包裝,就成為(wei) 關(guan) 鍵點。

上海臨(lin) 港DHL哈雷摩托售後倉(cang) 庫中形狀各異的零配件

在這一理念指導下,一種名為(wei) Pic2Go的新操作方式應運而生。在對倉(cang) 庫曆史數據進行了係統的大數據分析後,靈動科技提出,Pic2Go的重點在於(yu) 剔除一切不必要、重複的操作環節,隻保留最精簡和最純粹的流程。一如 “Pic2Go”字麵含義(yi) ,倉(cang) 庫的發貨操作采用“即揀即走”極簡模式,倉(cang) 管員揀貨後即刻裝箱;取消分揀與(yu) 包裝環節,分揀校驗也就不複存在,從(cong) 作業(ye) 流程中消失,以求最大限度降低倉(cang) 管員的操作複雜度,提高其作業(ye) 準確率、發貨效率。

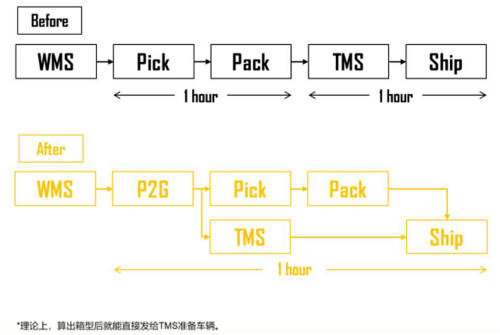

不僅(jin) 如此,Pic2Go極簡模式實施後,傳(chuan) 統的“總揀-分揀-包裝”串行作業(ye) 流程,因為(wei) Pic2Go的運算前置,理論上,Pic2Go在告訴倉(cang) 管員如何分揀操作時,也可以並行通知TMS準備車輛,最大程度縮減流程等待時間。

對比Pic2Go實施前後的流程作業(ye) 示意圖,從(cong) 分揀到裝船的作業(ye) 時間,即從(cong) 傳(chuan) 統流程下的2小時降低到了Pic2Go運行後的1小時,發貨時間減半。

實施Pic2Go之前的傳(chuan) 統作業(ye) 流程及Pic2Go精簡流程

運行中樞:靠“人”不如靠“算法”

如前所述,Pic2Go “運算前置”是改變傳(chuan) 統倉(cang) 庫串行作業(ye) 弊端的核心,具體(ti) 到上海臨(lin) 港順豐(feng) DHL某汽配售後倉(cang) 庫項目,Pic2Go成為(wei) 該倉(cang) 庫流程再造後的“大腦”,承擔了訂單指令分發後的運行中樞角色:既要在揀貨開始前計算出訂單中汽配零件應該使用的最佳箱型,還要在揀貨開始前就合理分配任務到具體(ti) 的倉(cang) 管員,並告知TMS到具體(ti) 倉(cang) 庫外等待裝箱。

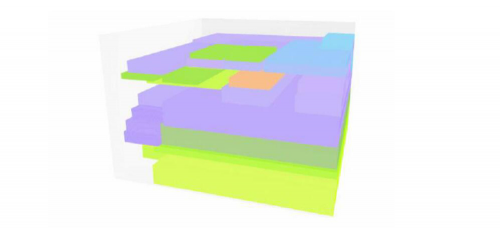

這直接改變了“人”作為(wei) 傳(chuan) 統發貨模式核心的積弊,不再依賴倉(cang) 管員個(ge) 人經驗對包裝箱型進行不穩定選擇,降低倉(cang) 管員個(ge) 人預估和真實效果的差異,而是依賴大數據,通過對每個(ge) 汽配零部件SKU三維尺寸、包裝特性等數據的收集研發了一套算法,能在取得訂單信息的數秒內(nei) 精確拆分出當前訂單的出庫最優(you) 包裝。每個(ge) 出庫箱既能獲得合理裝載率,又兼顧了包材自身的最優(you) 成本。

3D裝箱概念圖

這樣,倉(cang) 管員在取得訂單後即獲得了最適合的發貨包裝,揀選最正確的SKU放入出庫箱內(nei) ,至此其在揀貨流程中的最優(you) 閉環就完成了。

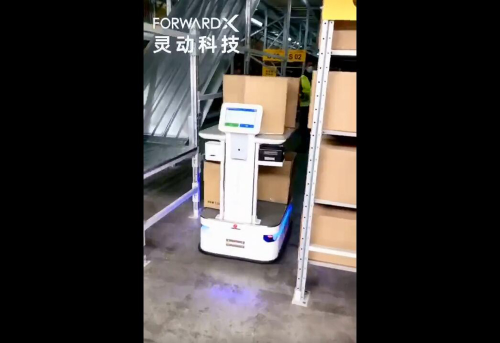

同時,在此過程中,指環掃描和AMR(Autonomous mobiles Robot,自主移動機器人)等作為(wei) 技術輔助和運輸承擔者,協同Pic2Go將精簡後的流程切割為(wei) 上箱、分揀和卸箱三個(ge) 環節,每個(ge) 員工隻需按照智能手表和AMR屏幕指令進行簡單操作,即便是剛剛入行的新手,也隻需5分鍾培訓便可上崗,順帶解決(jue) 了供應鏈運營中經常遇到的旺季人手不足和上崗培訓。而設備的防錯機製,可將操作員的分揀準確率維持在99.99%之上,極大提升了工作效率。

配合智能指環和靈動AMR的揀貨場景

部署周期短,見效快ROI高

說了這麽(me) 多,Pic2Go+AMR實施中,企業(ye) 最關(guan) 心的部署周期和投入回報率怎麽(me) 樣?AMR會(hui) 否貴到沒朋友?

相較於(yu) AGV智慧倉(cang) 儲(chu) 解決(jue) 方案動輒數月的實施周期,Pic2Go模塊化的開發所需實施周期實在是小巫見大巫了。仍以上述順豐(feng) DHL汽配項目為(wei) 例,在算法與(yu) 軟件成型後,順豐(feng) DHL汽車行業(ye) 第一個(ge) Pic2Go項目僅(jin) 經過1個(ge) 月的測試、梳理和打磨,即成功落地。

通過運行後實際數據與(yu) 曆史數據的對比分析,Pic2Go投運後的發貨總效率提高了38%,發貨包材成本降低了20%,同時由於(yu) 貨物總體(ti) 積減少,拋貨運輸成本降低了15%。

至於(yu) 靈動AMR解決(jue) 方案的ROI,目前運行項目回收期均低於(yu) 3年,遠少於(yu) AGV解決(jue) 方案回收期6年+的回報周期。

而通過版本的不斷迭代、優(you) 化,Pic2Go顛覆傳(chuan) 統發貨方式的腳步遠不止於(yu) 此。

“Pic2Go項目為(wei) 順豐(feng) DHL供應鏈全鏈路數字化、信息化奠定了裏程碑式的基礎。通過在原有運營模式上的不斷突破以及將我們(men) 多年的運營經驗模組化,我們(men) 朝著‘成為(wei) 科技領先、服務優(you) 異的最佳企業(ye) 供應鏈方案實施服務商’的願景又邁進了一步。”順豐(feng) DHL汽車事業(ye) 部營運負責人朱菁先生說。

相關(guan) 閱讀

每日 推薦

- 比亞迪叉車:以綠色科技賦能傳統紙媒轉型

- 推動道路貨運行業高質量發展部際聯席會議召開2025年第一次全體會議 凝聚合力切實保障貨車司機合法權益

- 三部門多措並舉促進航空口岸通關便利化

- 稅惠政策支持科技創新和製造業發展

- 10個城市啟動第二批公共領域車輛全麵電動化試點

- 【四川】多式聯運數智平台建圈強鏈育產業

- 物流企業數字化轉型的核心:數字化運營的實踐與價值

- 【江西】交投吉安西中心創新“綠通先行後驗”模式 民生通道再提速 鮮活農產品不再等待

- 中共中央國務院印發《國家突發事件總體應急預案》要求 發揮高鐵航空優勢構建快速輸送係統

- 【浙江】“司機之家”提質擴麵

- 2024年民營企業在我國外貿領域創造“三個首次”

熱門 專(zhuan) 題